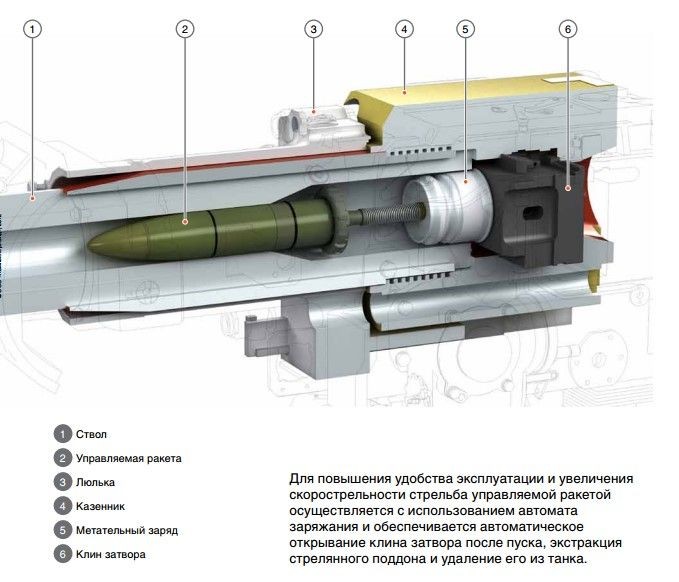

Így néz ki egy harckocsiágyúból indítható ATGM:

UI.: Alaki igazán lefordíthaná.

UI.: Alaki igazán lefordíthaná.

sajnos a szakma kapcsán, ugyan idahzulról, de teljesen hasonló a tapasztalat.... mint ha látvány pékség lenne, bizonyos magukat mérnöknek mondó emberek úgy viselkednek hogy nulla felelősség érzet, max saját haszon..... VISZONT !! nem is ezért ragadtam billentyűzetet, pont a cinkes ötvözet kapcsán. Kérdés: mi a véleményed a ragasztással történő fém kötésekről? Ami számomra baromi érdekes volt, egy nem is fiatal, a Lotus sportkocsik gyártásával kapcsolatos filmben azt mutatták, hogy sztenderd szakító vizsgálat, két fél pálca, középen átlaplással ragasztva, és nem a ragasztásnál ért véget a szakító vizsgálat, hanem az egyik oldali pálca rész kontrahált és szakadt...... annál is inkább, mert az aluminium az baromira nem hegesztő barát, de ez lehet egy új út egy alu strukturált alkatrész készítéséhez.....A másik gond, amit nagyon nagyon nagyon nagyon sokan elfelejtenek, hogy az alumínium bizony nagyon rideg tud ám lenni. Persze, a vékony alumínium még -200C-n is szívós, csak aztán a vastagság növekedésével jönnek elő a belső hibák meg a szemcsék bemetsző hatása.

Hetekig vitatkoztam egy pöcs mérnökkel Németországban, hogy én bizony nem lennék olyan nyugodt a 110mm vastag alumíniumból kimart központi futóműalkatrészre a hullámvasút esetében - mert lehet, az anyag nem olyan szívós és erős, mint gondolni tecccik.

A válasz annyi volt, hogy nincs doktorim, tehát nem értek hozzá. A vége az lett, hogy kirúgással fenyegettek, ha nem számolom ki "jóra" az alkatrészt. Mondtam is, semmi gond, majd elbeszélgetek a szakértőkkel és olyan irányba fogom elvinni az egész ügyet, hogy a végén már 20 millió €-t is fizettek, csak hogy kussoljak és ne kelljen az elmúlt 15 évben általatok "jóváhagyott" szarokat azonnal felülvizsgálni a TI költségetekre.

Ez nem egy brazil gát, ahol lehet mutogatni.. 2 hónapig csend, majd kiderült, hogy a 110mm alumínium szilárdsága a feszültség szempontjából kritikus részen 40%-a a névleges feszültségnek és olyan szemcsedurvulás van az anyagban, hogy a ridegtörési hőmérséklet a mag részen +39 fokon bekövetkezik, plusz 30 fokon majdnem zéró ütőmunkával...

sok helyen ragasztanak. A probléma a ragasztásnál az, hogy itt a legeslegesleges "külső" felületek vesznek részt. Ehhez megfelelő felületi előkészítés kell és ragasztáshelyes kialakítás. Itt ugyanaz a játék van, mint a forrasztásnál.sajnos a szakma kapcsán, ugyan idahzulról, de teljesen hasonló a tapasztalat.... mint ha látvány pékség lenne, bizonyos magukat mérnöknek mondó emberek úgy viselkednek hogy nulla felelősség érzet, max saját haszon..... VISZONT !! nem is ezért ragadtam billentyűzetet, pont a cinkes ötvözet kapcsán. Kérdés: mi a véleményed a ragasztással történő fém kötésekről? Ami számomra baromi érdekes volt, egy nem is fiatal, a Lotus sportkocsik gyártásával kapcsolatos filmben azt mutatták, hogy sztenderd szakító vizsgálat, két fél pálca, középen átlaplással ragasztva, és nem a ragasztásnál ért véget a szakító vizsgálat, hanem az egyik oldali pálca rész kontrahált és szakadt...... annál is inkább, mert az aluminium az baromira nem hegesztő barát, de ez lehet egy új út egy alu strukturált alkatrész készítéséhez.....

Szeretném felhívni a figyelmed arra hogy ez egy magyar nyelvű fórum.Ez nem egy brazil gát, ahol lehet mutogatni.. 2 hónapig csend, majd kiderült, hogy a 110mm alumínium szilárdsága a feszültség szempontjából kritikus részen 40%-a a névleges feszültségnek és olyan szemcsedurvulás van az anyagban, hogy a ridegtörési hőmérséklet a mag részen +39 fokon bekövetkezik, plusz 30 fokon majdnem zéró ütőmunkával...

Rád is vonatkozik Csaba.Kérdés: mi a véleményed a ragasztással történő fém kötésekről? Ami számomra baromi érdekes volt, egy nem is fiatal, a Lotus sportkocsik gyártásával kapcsolatos filmben azt mutatták, hogy sztenderd szakító vizsgálat, két fél pálca, középen átlaplással ragasztva, és nem a ragasztásnál ért véget a szakító vizsgálat, hanem az egyik oldali pálca rész kontrahált és szakadt...... annál is inkább, mert az aluminium az baromira nem hegesztő barát, de ez lehet egy új út egy alu strukturált alkatrész készítéséhez.....

mi a bajod azzal hogy Ozy-val MAGYAR szakmai nyelven társalgunk és ráadásul passzol a témához is? Mert akár lehet a jövő például ragasztott szerkezet is egy páncél anyag tekintetében vagy egy aluminium struktúra harci jármű esetében ami nem hegeszett..... fejtsd már ki hogy mit akarsz tőlünk, mert nem értem.....Rád is vonatkozik Csaba.

tudod, ha Ozy nem Magyar szakmai nyelven írt volna, akkor az acél kapcsán azt írta volna hogy: Grain Border Engeneering, de megtette azt a szivességet CSAK NEKED hogy termo mechanikus kezelést írt.....Rád is vonatkozik Csaba.

Meglehet,csak ez a magyar szakmai nyelv nékünk,nem szakmabelieknek időnkéntt kinai....tudod, ha Ozy nem Magyar szakmai nyelven írt volna, akkor az acél kapcsán azt írta volna hogy: Grain Border Engeneering, de megtette azt a szivességet CSAK NEKED hogy termo mechanikus kezelést írt.....

mi a bajod azzal hogy Ozy-val MAGYAR szakmai nyelven társalgunk és ráadásul passzol a témához is? Mert akár lehet a jövő például ragasztott szerkezet is egy páncél anyag tekintetében vagy egy aluminium struktúra harci jármű esetében ami nem hegeszett..... fejtsd már ki hogy mit akarsz tőlünk, mert nem értem.....

Irónia volt csupán, igyekeztem jelezni a smiley val.tudod, ha Ozy nem Magyar szakmai nyelven írt volna, akkor az acél kapcsán azt írta volna hogy: Grain Border Engeneering, de megtette azt a szivességet CSAK NEKED hogy termo mechanikus kezelést írt.....

Pont így vagyok a cirillbetűs képekkel. Azért elég sok fogalmat elmagyaráztam ebben a témában...Meglehet,csak ez a magyar szakmai nyelv nékünk,nem szakmabelieknek időnkéntt kinai....

Nem beszélünk ám olyan csunyán, csak furcsán írunk néha dolgokatmi a bajod azzal hogy Ozy-val MAGYAR szakmai nyelven társalgunk és ráadásul passzol a témához is? Mert akár lehet a jövő például ragasztott szerkezet is egy páncél anyag tekintetében vagy egy aluminium struktúra harci jármű esetében ami nem hegeszett..... fejtsd már ki hogy mit akarsz tőlünk, mert nem értem.....

Tök hülye vagyok a témàhoz (is), de hol a probléma ? Egy szakember leirja, hogy az aluminiumnál gond lehet a szilàrdsàggal a nagy mértékü szemcsedurvulàs miatt, amely következtében az anyag ridegsege már " normàlis" hőmérsekleten is kritikus lehet, azaz törik. Hiba azt hinni, hogy az anyag ugyis homogén. Ez kûlönösen gond lehet az blokkból kimart alkatrészeknél.Szeretném felhívni a figyelmed arra hogy ez egy magyar nyelvű fórum.

Köszönöm.

Természetesen 311 nem pedig 31BHN.Ha már páncéltechnológia. A 42SM acélt a T-72 80+105+20 páncélzatában* a 80mm vastag és a 20mm vastag lemezek esetében is 302-31BHN keménységgel használták (maga az acél elvben lehetett volna keményebb is maximum 340BHN, természetesen nem minden vastagságban). A vh-ban a Panther 80mm vastag teknő frontpáncélja 309BHN keménységet is elérhette, a 40mm-es teknő oldalpáncél pedig 324BN is lehetett.

*Maga a 42MS acé a T-72 idejében már nem volt mai gyerek hisz ezt használták a T-54 teknőjénél is, de a leváltására 1976-ig kellett várni amikor is a BTK-1 HHS váltotta fel.

Nem beszélünk ám olyan csunyán, csak furcsán írunk néha dolgokat

Még egy kis acél info. A BT-70SH acél (1980) a nyugati ATI-5000-MIL acéllal (nem tudom ióta létezik) megegyező acélfajta.

Klasszikus bimetál. Ebben az esetben meg az a trükk, hogy két, különböző összetevőjű anyagot hengerelnek össze melegen, majd a hengerlési hőmérsékleten, hűtött hengerekkel és vizzel leedzik, majd kap egy megeresztést.Korábban volt szó a kettős keménységű páncélról...

... megvan a modern katonai változata: az előlap 710BHN, a hátlap 530BHN.

Imhol a szabványa: MIL-A-46099C.

Elvileg 18mm vastag is lehet.

Klasszikus bimetál. Ebben az esetben meg az a trükk, hogy két, különböző összetevőjű anyagot hengerelnek össze melegen, majd a hengerlési hőmérsékleten, hűtött hengerekkel és vizzel leedzik, majd kap egy megeresztést.

Jól kell összejátszani az időt, mert ezen a hőmérsékleten van széntelenedés, ami meg csökkenti a keménységet - de biztos vagyok benne, hogy van ott azért egy pár ötvöző.

A mérettartomány ezt a teóriát erősíti, mivel a hengerek között durva lehűlési sebességet lehet elérni - az meg hatással van a keménységre, viszont a lemez nem deformálódik, mert a hengerek tartják...

Ezt is az olajipartól lopták. Tipikus

A működés biztosítása érdekében a fórum alapvető, illetve opcionális sütiket használ..