Olvastam egy 2015-ös svéd doktori értekezést a témából, gyanítom, az anyagtudományi részek ebből származnak - valamelyik vinyón megvan, most csak a főbb megállapításokra emlékszem, de abban a hegesztést még nem vizsgálták.Egy ólomhűtéses reaktorban a hagyományos rozsdamentes acélokon képződő króm-oxid rétegek azonban egy év teljes teljesítményű működés után túl vastagok lesznek, és így mechanikusan instabillá válnak. A szilícium- vagy alumíniumötvözetű acélok vékonyabb szilícium- és alumínium-oxid rétegeket alkotnak, így az acélok korrózióállóvá válnak hosszabb expozíciós időkben.

A svéd acéliparral együttműködve a LeadCold nevű cég anyagszakértői kifejlesztettek egy új, alumíniumötvözetű acélt (Fe-10Cr-4Al-RE), amely tökéletes korrózióállóságot mutat az ólomnak való kitettség során több mint két évig T = 550 ° C-on és több mint 10 hétig 850 ° C-on. A reaktív elemek (RE) hozzáadása csökkenti a krómkarbidok kialakulásának kockázatát, amelyek károsak lehetnek a korrózióállóságra, és lehetővé teszi az alumínium koncentrációjának olyan alacsony szinten tartását, amely biztosítja az anyag hegeszthetőségét.

A gond a hegesztésnél vagy alakításnál abból lehet, hogy a kezdeti - kedvező szövetszerkezetet a hegesztés pofánvágja. Ez sajnos gyakori téma a sótároló tartályoknál is, így kifejezetten nehéz reaktort építeni, de mivel nem szükséges 550°C-on olyan nyomás, mint víz esetében, vannak szerkezeti megoldások - pl. mint a kerámia-bevonatú csövek, vagy a tantál-bélésű szerkezeti elemek esetében.

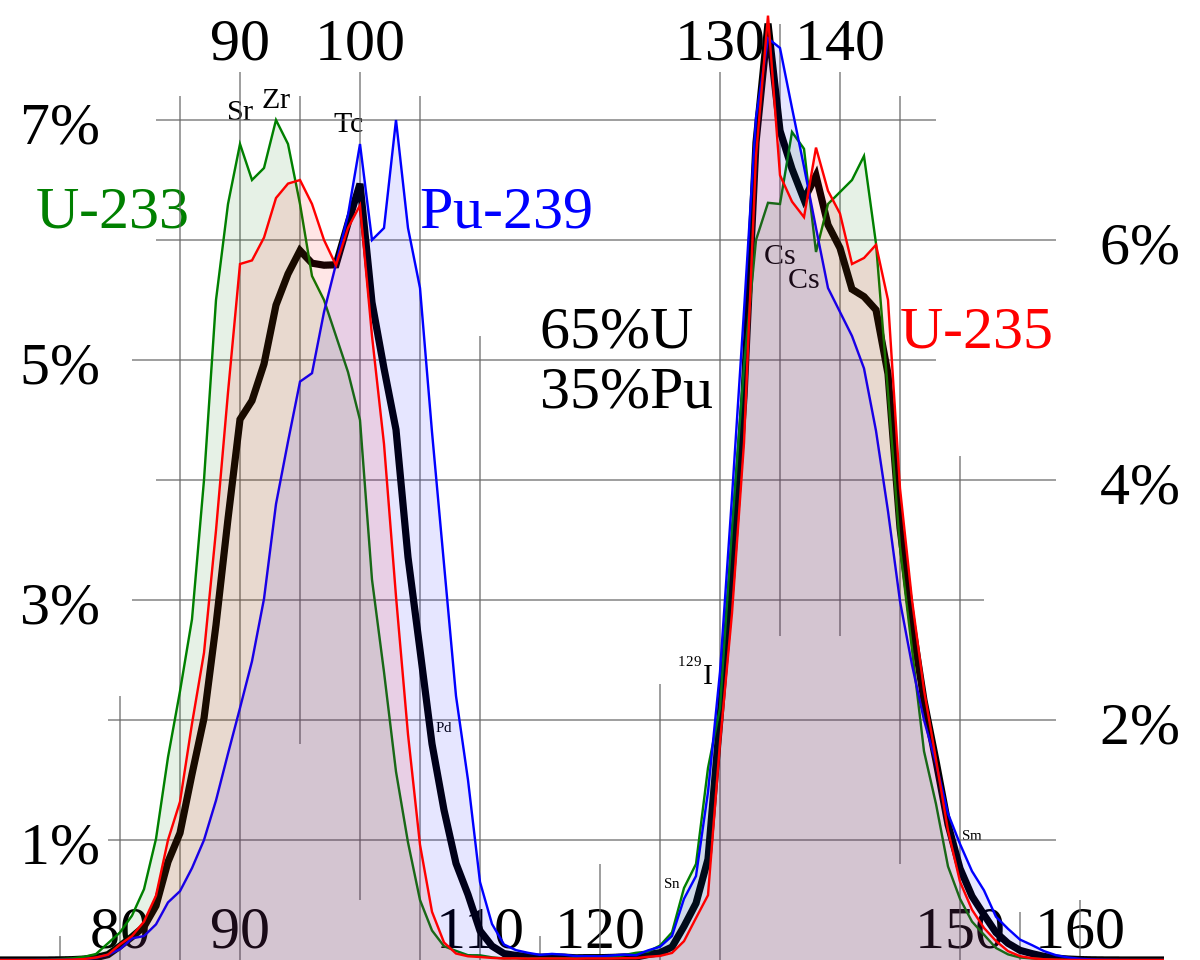

Az ólom még mindig jobb, mint a bizmut. Ha jól emlékszem, a bizmut átalakul 210Po-vá, ami nem egészséges...