Felületkeményített páncél

Elvileg a hengerelt és az öntött páncélok által nyújtott ballisztikai védelem javítható olyan páncélokkal, amelyek sokkal keményebbek mint ezek, és ezért jobban ellenállnak a lövedékek behatolásának, de még mindig szívósak, így nem törnek össze a lövedékek becsapódásakor. Az ilyen típusú páncéloknál a megnövelt keménység általában a külső felületre vagy rétegre korlátozódik. Ez elkerülte azt a problémát, hogy a páncél a nagyfokú keményedés miatt törékennyé váljon, mivel nagy része viszonylag puha és ezért szívós maradt.

Ennek korai példája volt az a felületkezelt páncél, amelyből a Vickers-Armstrongs által az 1920-as és 1930-as években gyártott harckocsik általában készültek. Ennek akár 1,8 százalékos széntartalmú felülete körülbelül 600 BHN keménységű volt, míg a lágyabb hátsó része 400 BHN keménységű. Akár 20 mm vastagságú lemezek formájában is gyártották, és nagyon hatékony volt a korabeli páncéltörő lövedékekkel szemben. A hőkezelés után azonban gyakorlatilag megmunkálhatatlan és hegeszthetetlen volt, így csak csavarozással vagy szegecseléssel lehetett rögzíteni. Ez, valamint a nagy mennyiségben történő gyártás nehézsége és a költségek miatt a második világháború kitörésekor felhagytak a használatával.

1942-ben 400 BHN feletti felületkeményített páncéllemezeket használtak a német harckocsikon, több Pz.Kpfw.III-asra szerelt 20 mm-es lemezek formájában. Ezek hatásosnak bizonyultak a korabeli brit 40 mm-es harckocsiágyúk által kilőtt páncéltörő lövedékkel szemben, de a második világháború alatt ezek jelentették az egyetlen jelentős alkalmazását a felületkeményített páncélzatnak. A továbbiakban a háború alatt nem alkalmazták a felület keményítésű páncélzatot. Az 1960-as évektől kezdve újjáéledt a használata, amely tulajdonképpen az első világháborúban a brit harckocsikban használt páncélzat változata volt. Az újbóli alkalmazása a Cadillac Gage Commando páncélozott járművekkel kezdődött, amelyeket először 1963-ban építettek az Egyesült Államokban, és az 1970-es években más könnyű páncélozott járművekre is átterjedt.

Nagy keménységű (HHS) páncélok

A nagy keménységű páncélok (HHS) új generációja eredetileg alacsonyan ötvözött acélokból állt, amelyeket körülbelül 500 BHN-ra hőkezeltek. Az ezekből készült lemezek kezdetben hajlamosak voltak a törzsekbe hegesztéskor megrepedni, a ridegségük és a hegesztés során bennük kialakuló feszültségek miatt. A nagy keménységű páncélok összetételének és megmunkálásának javítása azonban megoldotta a repedés problémáját, és sikeresen alkalmazták őket könnyű páncélozott járművekben, ahol az 500-550 BHN keménységüknek köszönhetően a hengerelt páncélnál (RHA) hatékonyabbá váltak a páncéltörő lövedékekkel szemben. Egy 12,5 mm-es nagy keménységű páncél (HHS) elegendő volt egy 7,62 mm-es NATO AP páncéltörő lövedék elhárításához közvetlen közelről merőleges becsapódás esetén, szemben a 320 és 380 BHN közötti keménységű hengerelt páncélból (RHA) szükséges 14,5 mm-el. Ez azt jelentette, hogy az utóbbi 16 %-al nehezebb volt az ugyanazon védelmi szinten.

Kettős keménységű páncél - Hadfield Duplex páncél

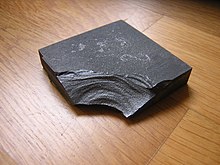

Az 1960-as években újraéledt az érdeklődés a kettős keménységű páncél iránt is. Ez két különböző acélból álló, egymáshoz kötött rétegekből áll. Először jóval a második világháború előtt jelent meg Nagy-Britanniában a Hadfield Duplex páncél formájában, de csak az 1970-es években került használatba, amikor az Engesa által Brazíliában gyártott kerekes páncélozott járműveinél alkalmazták. A kettős keménységű páncél külső rétege viszonylag magas széntartalmú, és hőkezelés után a keménysége több mint 600 BHN, míg a hátlapi réteg alacsonyabb széntartalmú, lágyabb és képlékenyebb. Ezáltal a fedőréteg jobban képes elnyelni a becsapódó lövedékek energiáját, és erős kohászati kötés miatt képes megállítani a repedések terjedését a kemény külső rétegben. Ennek eredményeként a kettős keménységű páncélzat még hatékonyabb, mint a nagy keménységű páncélzat (HHS), például csak 9 mm vastagnak kell lennie ahhoz, hogy a korábban említett feltételek mellett ellenálljon a 7,62 mm-es NATO AP páncéltörő lőszereknek, így 28%-al könnyebb mint a nagy keménységű páncél (HHS), és 38%-al könnyebb, mint a hengerelt homogén páncél (RHA).

Folytatásban korszerű VAR-ESR páncélok...